O compressor atua como o coração do sistema de refrigeração, criando o fluxo do refrigerante ao longo dos componentes do sistema. No processo, recebe vapor refrigerante em baixas temperatura e pressão e eleva o vapor até uma pressão e temperatura maior.

Ver também: calor de compressão.

Junto com o capilar (ou outro dispositivo de expansão), o resultado é que no evaporador a pressão e temperatura do refrigerante são reduzidas, permitindo assim que ele absorva calor. Já no condensador elas são aumentadas, permitindo que ele ceda calor para o meio ambiente.

Existem cinco tipos de compressores, cujos nomes vêm da ação de suas partes mecânicas:

- alternativo: tem um pistão que vai e vem dentro de um cilindro. É o mais comum nos aparelhos atuais. É de baixa capacidade, mais gradativamente vai sendo substituído pelo rotativo, mais econômico e silencioso;

- rotativo: tem um rotor excêntrico que gira dentro de um cilindro;

- scroll: tem duas partes separadas de forma espiral. Uma permanece fixa enquanto a outra gira contra ela;

- parafuso: tem dois rotores em forma de parafuso, um macho e outro fêmea. Interagem a medida que giram, assim como um parafuso girando numa rosca;

- centrífugo: tem um propulsor de alta velocidade, com muitas pás, que gira num alojamento de forma especial.

O tipo de compressor utilizado em um sistema depende da capacidade e do seu uso. Os compressores alternativos e rotativos são mais comuns em sistemas de até 30.000 BTUS. A partir daí, começa a ser usado o scroll, comum em splits acima de 24.000 BTUS.

A tabela abaixo descreve as principais características de cada tipo de compressor:

| ROTATIVO | SCROLL | ALTERNATIVO | PARAFUSO | CENTRÍFUGO | |

| Faixa de tamanho | Menor (5 toneladas) | 5 a 10 toneladas | Tonelagem fracional até150 TRs | 100-750 TRS | Maiores (100a 10 000 + TRS. |

| Tipos | Vane deslizante e tipo símbolo rotativo, só carcaça soldada | “compliant” e não “compliant” , só carcaça soldada | herméticos abertos, semi-herméticos e herméticos de carcaça soldada | rotor rotativo, aberto e hermético | Simples e multi-estágios, aberto e hermético |

| Deslocamento | positivo | positivo | positivo | positivo | não positivo |

| Controle de capacidade típico | velocidade variável e liga-desliga | velocidade variável e liga-desliga | velocidade varíavel, liga-desliga, descarregadores de cilindro | velocidade variável e válvula deslizante de admissão | velocidade variável e vane guia de admissão |

| Válvulas de sucção | não | não | SIM | não | não |

| Válvulas de descarga | SIM | não | SIM | não | não |

| Aplicação usual | refrigeradores e outras aplicações, condicionadores de ar de sala, e pequenos sistemas centrais | pequenos sistemas centrais para refrigeração, condicionamento de ar, e ciclo reverso | refrigeração e ar-condicionado, ciclo reverso, e transportes | refrigeração, ar-condicionado, e ciclo reverso | refrigeração, ar-condicionado, e ciclo reverso |

Independente do tipo e da aparência, que são as mais variadas possíveis, o papel é sempre o mesmo em qualquer equipamento de refrigeração: elevar temperatura e pressão do gás refrigerante.

O compressor é o único grande componente de um sistema de refrigeração que manifesta de imediato falhas. Os outros componentes podem começar a operar incorretamente ou até falhar mas, na maioria das vezes, o resultado do problema é visto primeiro no compressor.

A maioria dos problemas num sistema de refrigeração, quando deixados sem solução por um longo período de tempo, resultam na falha do compressor. Se o técnico pensar que a causa da falha está no próprio compressor, ele fará muitas trocas desnecessárias. É fundamental ele diagnosticar corretamente o defeito do sistema.

Veja: procedimentos para trabalhar com segurança em compressores de ar condicionado e geladeira

Compressor alternativo

Nesse tipo de compressor o movimento do pistão sincronizado com o fechamento e abertura das válvulas de sucção e descarga. Quando a válvula de sucção fecha, o pistão começa a comprimir o gás refrigerante até chegar a pressão aproximada de 263 PSIG onde ocorre a abertura da válvula de descarga. Esse processo se repete aproximadamente 3.000 vezes por minuto já que esse é o RPM comum de um compressor alternativo usando R22.

Alguns compressores alternativos tem o motor e o compressor dentro da mesma carcaça e são chamados de herméticos. Outros, tem o motor independente do compressor e, neste caso, são chamados de abertos. Uma coisa importante a frisar é que no caso dos abertos o motor pode ser elétrico ou de explosão interna (gasolina, diesel). Esse último caso ocorre muito nos sistemas de refrigeração para transporte de cargas perecíveis por caminhão e container. O compressor, normalmente, é acionado pelo motor através de correia e polia.

| Hermético |

| Semi-hermético ou aberto |

Nos casos de acionamento externo, deve-se tomar cuidado para usar um motor que gire a mesma velocidade necessária ao funcionamento do compressor. Pode-se também usar polias e correias para conseguir a velocidade correta – nesse caso deve-se respeitar rigorosamente a especificação do fabricante ou correr o risco de causar sérios danos ao compressor.

O esfriamento desse compressor é feito pelo gás refrigerante que entra pela linha de sucção. O calor de sucção passa para o refrigerante e é dissipado no condensador junto com o que foi retirado do ambiente condicionado.

O óleo para lubrificação dos compressores herméticos fica no fundo da carcaça e sobe através de um canal dentro do eixo do conjunto e depois desce por gravidade, lubrificando as partes móveis.

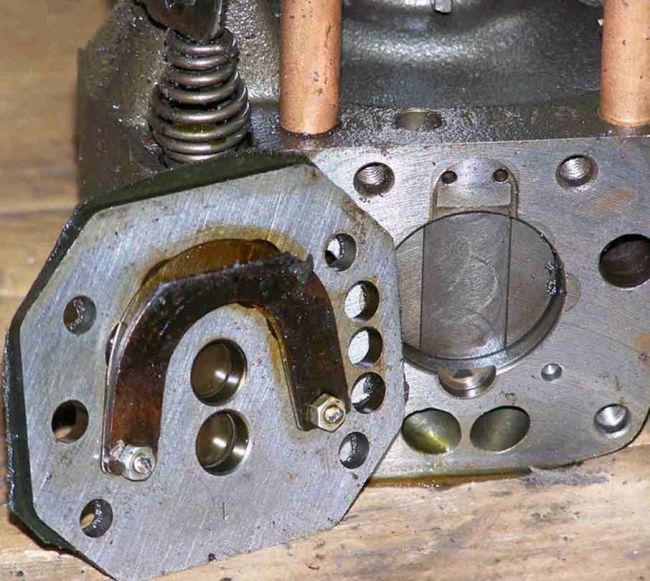

| Válvula (palheta) de sucção |

| Válvula (palheta) de descarga |

| Mola de fixação na carcaça |

| Mecanismo preso na carcaça |

| Bobina elétrica e terminal de conexão aos bornes |

Compressor rotativo e seus componentes

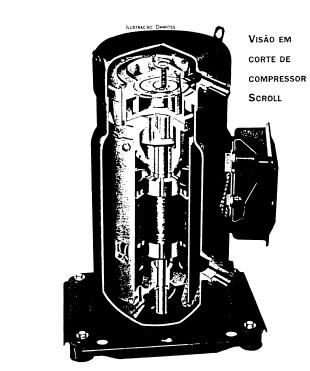

Compressor scroll

O conceito básico do compressor scroll (espiral) existe desde 1886, quando uma patente italiana foi requerida. Devido à problema de estanqueidade, a aplicação do mesmo foi retardada. Hoje, a nova tecnologia de máquinas operadoras e processos de manufatura tornou possível a solução deste problema.

O compressor scroll oferece muitos benefícios aos usuários de sistemas de ar-condicionado:

- em média é 5% a 10% mais eficiente que um compressor recíproco de igual capacidade;

- não possui válvulas, sendo extremamente resistente a golpes de líquido;

- possui 64% menos partes móveis que um compressor recíproco de igual capacidade;

- operação extremamente suave e silenciosa, comparável à de um compressor centrífugo;

- baixa variação de torque, o que proporciona um aumento na vida útil do motor, reduzindo a sua vibração;

- o resfriamento do motor feito pelo refrigerante na forma gasosa resulta em baixa temperatura dos enrolamentos do motor, o que aumenta a sua eficiência e confiabilidade.

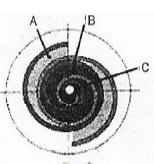

O compressor scroll utiliza duas peças em espiral para realizar o trabalho da compressão do gás:

As espirais estão montadas face a face. A espiral superior é a espira fixa onde está a abertura de descarga do gás. A espiral inferior é a que é acionada pelo motor.

A sucção do refrigerante gasoso ocorre na orla externa do conjunto das espiras e a descarga acontece através da abertura existente no centro da espiral estacionária.

Note que a borda superior das espiras é ajustada com selos que correm sobre a superfície da espiral oposta. Eles atuam de forma semelhante aos anéis do pistão de um compressor alternativo, lacrando o refrigerante na forma gasosa, entre as superfícies em contato.

O centro do mancal do eixo da espiral e o centro do eixo do motor do conjunto de acionamento têm um recuo. Este recuo permite um movimento excêntrico ou orbital para a espiral móvel.

O movimento orbital faz com que o par de scrolls forme bolsas de refrigerante na forma gasosa. Como este movimento é contínuo, o movimento relativo entre a espiral fixa faz com que as bolsas se desloquem para a abertura de descarga situada no centro do conjunto, com um decréscimo constante de volume.

Por exemplo, durante a primeira volta do eixo, ou fase de sucção, a parte da superfície lateral da espiral permite a entrada do refrigerante na forma gasosa, succionando o mesmo.

Ao completar uma volta, as superfícies das espirais novamente se encontram formando bolsas.

Durante a segunda volta do eixo, ou fase de compressão, o volume das bolsas com refrigerante na forma gasosa é progressivamente reduzido.

Completando a segunda volta chega-se à máxima compressão. Durante a terceira volta, ou fase de descarga, a parte final da espiral libera o refrigerante na forma gasosa, comprimindo-o através da abertura de descarga.

Finalmente, ao completar a volta, o volume da bolsa é reduzido a zero, comprimindo o refrigerante na forma gasosa remanescente na espiral.

A compressão e descarga acontecem simultaneamente em uma sequência contínua:

A: sucção;

B: compressão;

C: descarga.

Compressor parafuso

Se cortássemos um compressor parafuso, veríamos dois rotores (“parafusos”). Um com uma rosca macho e outro com fêmea. É exatamente essa diferença que lhe permite comprimir o gás refrigerante enquanto os dos dois parafusos se tocam.

O motor do compressor aciona o rotor macho o qual, por sua vez, aciona o fêmea. Alguns compressores utilizam um sistema injetor de óleo para selar a folga entre as roscas e a parede do compressor.

Os eixos do motor e de acionamento costumam operar na horizontal. Daí a forma característica, horizontal desse compressor.

Sua utilização é comercial e industrial. Em geral a capacidade varia entre 20 a 750 TRs.

Compressor centrífugo

Nos compressores centrífugos, o rotor ou propulsor gira em alta velocidade (3.000 a 20.000 RPMs) dentro da carcaça. O refrigerante é alimentado dentro da carcaça, no centro do propulsor. O propulsor força o vapor contra a sua parte externa, através da força centrífuga, fazendo-o mover-se a alta velocidade. A seguir o gás, em alta velocidade, desacelera e expande. Esse é chamado um estágio de compressão.

O gás, com a pressão aumentada entra na sucção de um outro propulsor, passando por todo o processo novamente e saindo com maior pressão ainda. A cada vez que esse processo se repete chama-se de estágio de compressão.

Os modelos voltados para a refrigeração industrial podem chegar a contar com 4 estágios de compressão enquanto os voltados para uso comercial em geral contam com apenas um ou dois estágios.

Foto de um compressor parafusoEm geral os eixos de transmissão e do motor estão dispostos na horizontal dando a forma característica desses compressores, que pode ser vista na foto abaixo.

São compressores que operam com algum barulho devido a alta rotação.

São bastante comuns em equipamentos entre 100 a 10.000 TRs

Óleos de lubrificação para compressores

A função básica dos óleos lubrificantes em compressores é diminuir o atrito entre as partes móveis e as fixas, evitando o desgaste prematuro das peças e um aquecimento excessivo. A lubrificação permanecerá satisfatória por um longo período desde que a temperatura de operação, pressão e ausência de substâncias contaminantes esteja assegurada.

É importante lembrar que o óleo se mistura ao gás refrigerante, circulando pelos componentes do ciclo de refrigeração. Um bom projeto de aparelho deve permitir o retorno da mesma quantidade de óleo para o compressor da que está saindo. Essa característica é tão típica que uma forma comum de detectar onde está um vazamento no sistema é identificar onde existe óleo nele.

Os óleos lubrificantes para refrigeração têm características especiais, discutidas abaixo:

- Viscosidade: ela diminui com a elevação da temperatura. O óleo deve ter uma característica que permite a ele, quando submetido à altas temperaturas, que não afine demais sem formar uma camada protetora. Já quando submetido a baixas temperaturas, ele não deve ficar pastoso;

- Miscibilidade: a viscosidade do lubrificante diminui à medida em que aumenta sua solubilidade com o gás refrigerante. A completa miscibilidade permite ao lubrificante fluir através do sistema junto ao gás, garantindo bom retorno ao compressor.

- Resíduo de carbono: os óleos são passíveis de decomposição através de calor. Portanto, ao se especificar um óleo deve-se ter em conta as temperaturas normais de trabalho do compressor para evitar a carbonização do óleo, principalmente na placa de válvulas. Do contrário, os resíduos de carbono favorecerão a formação de borra que pode provocar obstrução no sistema além da deficiência na lubrificação ocasionada pela decomposição.

- Floculação: a cera contida nos lubrificantes possui tendência a precipitar-se quando submetida a baixas temperaturas (floculação). Os flocos de cera podem depositar-se no elemento de controle de fluxo, obstruindo a passagem do refrigerante, ou depositar-se no evaporador, diminuindo a transferência de calor. Portanto, os lubrificantes não devem apresentar floculação em temperaturas encontradas normalmente no sistema de refrigeração.

- Umidade: o óleo para refrigeração deve possuir teor de umidade inferior ou igual ao especificado pelo fabricante, a fim de evitar formação de sedimentos, ácidos ou mesmo congelamento da umidade no interior do sistema.

Nota: Estas características e outras (ponto de fluidez, resistência dielétrica, ponto de fulgor, ponto de combustão, cor, resistência oxidação, separação de fase) podem ser checadas em testes específicos de laboratório.

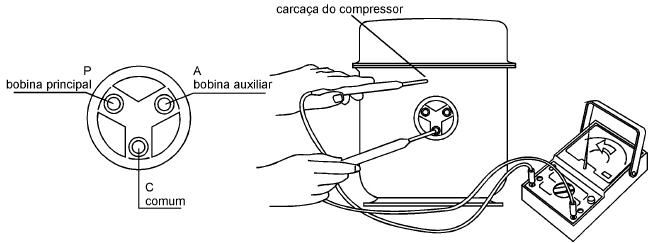

Teste elétrico do compressor

- Com um multímetro na escala x 1, verifique se há continuidade e se a resistência ôhmica é diferente de zero entre os terminais das bobinas comum e principal, comum e auxiliar e entre as bobinas principal e auxiliar.

- Com o multímetro na escala mais alta do aparelho (mínimo x 10K), faça o teste de massa (passagem de corrente da bobina para a carcaça do compressor), verificando a continuidade entre os três bornes (comum, principal e auxiliar) e a carcaça do compressor, em um ponto onde não haja tinta. Não poderá haver continuidade, caso contrário, o compressor está defeituoso.

Teste mecânico do compressor

- Utilize um maçarico e solde nas extremidades dos tubos de sucção, descarga e processo, tubos de cobre com 220 mm de comprimento, lacrando em seguida a linha de sucção.

- Conecte a mangueira do manômetro de baixa pressão (azul) ao passador de processo: a mangueira vermelha no passador de descarga (sem conectá-la, ainda), ao manômetro de alta pressão e a mangueira amarela de manifold ao nitrogênio, fazendo passar pelo compressor uma pressão de 5 Lbs/pol2.

- Conecte a mangueira do manômetro de alta no manifold e ligue o compressor, marcando o tempo que o mesmo leva para atingir 300 Lbs/pol2. Desligue imediatamente o compressor quando isso ocorrer. OBSERVAÇÃO: A queda de pressão não poderá ser superior a 10%, ou seja, 30 Lbs/pol2 no mesmo espaço de tempo que o compressor levou para atingir as 300 Lbs/pol2.

- Retire, através das conexões do manifold, uma parte da pressão, mantendo 150 Lbs/pol2 no tubo do passador de descarga, dando uma nova partida no compressor. O compressor deverá partir. Desligue-o imediatamente.

Compressores – o que é importante saber antes de fazer os testes

- Compressão de óleo: Antes de considerar o compressor com funcionamento perfeito, verifique se o mesmo não está comprimindo óleo em excesso ao sistema; pois todos os compressores comprimem uma película de óleo. Esta checagem é realizada ligando o compressor e verificando se na saída do tubo de descarga está expelindo ou pingando óleo.

- Ruído: Se no funcionamento do compressor for notado ruído metálico (atrito entre partes de ferro), o sistema amortecedor interno do compressor poderá estar avariado ou com algum componente interno solto. Nestes casos, o compressor deverá ser trocado.

- quando o compressor usar o gás ecológico (R134a) este vem equipado com óleo éster, que possui um alto índice de higroscopicidade (capacidade que uma substância possui em absorver umidade), portanto é imprescindível que os tubos do compressor NUNCA fiquem abertos por um tempo superior a 15 minutos.