Diagnosticar corretamente defeitos requer um profundo conhecimento de refrigeração e ar-condicionado. Aqui mostraremos como fazer isso. Para isso, antes é necessário ter em mente os seguintes conceitos:

- Segurança antes de tudo;

- Tipos de problema;

- Diagnóstico de problemas elétricos;

- Diagnóstico de problemas do ciclo de refrigeração;

- Abordando um problema do ciclo de refrigeração de forma lógica

Segurança antes de tudo

O mais importante para a correta solução de problemas é a segurança.

Desligue a força da unidade antes de retirar os painéis de comando. Se for necessário consertar dentro da unidade, com a força ligada, mantenha uma mão livre e não use anéis ou relógios. Estando um sistema fora de operação, não pense que os componentes elétricos ou o gabinete estão eletricamente isolados. Você pode receber um choque. Cuide para respeitar todas as etiquetas de aviso do fabricante.

Mantenha o local à sua volta seguro executando corretamente as operações de recolhimento, evacuação e carga de gás. Não o solte para a atmosfera.

Jamais utilize oxigênio para os testes de vazamentos. Ele pode explodir na presença de óleo. Em vez do oxigênio, utilize nitrogênio de um cilindro equipado com regulador de pressão.

Tipo de problema na refrigeração e no ar-condicionado

Agrupamos os problemas em duas categorias básicas: os problemas elétricos e os problemas do ciclo de refrigeração. Isso não quer dizer que todas as falhas se insiram completamente nessas duas categorias. Às vezes, enquadram-se em ambas.

Por exemplo, um conector frouxo ou corroído no compressor pode fazer com que o compressor ligue e desligue de maneira intermitente. Embora o problema seja elétrico, ele aparenta ser um problema do ciclo de refrigeração.

Inversamente, a contaminação num sistema mal evacuado pode formar ácidos que atacam o isolamento do motor do compressor e causam um curto na bobina. Esse é um problema no lado de refrigerante que aparenta ser um problema elétrico.

Diagnóstico de problemas elétricos

Examinar os circuitos elétricos de um equipamento podem levar a pensar que a solução de problemas elétricos é complicado. Na verdade o processo é bastante fácil quando se aplica uma abordagem lógica

Antes de iniciar qualquer manutenção, é importante conhecer o processo de funcionamento do equipamento. Descubra o que deve acontecer e quando. Utilizar o esquema elétrico é fundamental.

Em equipamentos com placa eletrônica (ou microprocessados) conhecer o processo de funcionamento é fundamental, pois não podemos ´ver` as funções e sequência e lógica executadas pela placa

Princípios básicos do diagnóstico de problemas elétricos

- Utilize um processo de eliminação;

- Descubra quais as funções e os componentes que estão operando, antes de procurar o que não estão operando;

Princípios básicos do diagnóstico de problemas elétricos

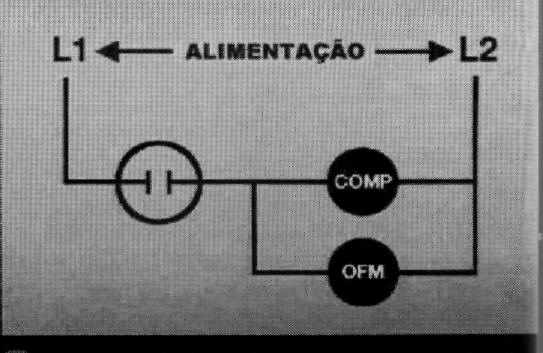

No caso de mais de um componente ou função estarem falhando e estiverem conectados em paralelo, procure uma das duas coisas:

- Um problema na fonte de energia;

- Um único componente que esteja ligado a todas as funções afetadas

Exemplo:

Neste exemplo, um contato controla tanto o motor do compressor como o motor do ventilador externo. Se nenhum dos dois estiver funcionando, deve-se suspeitar do contato.

Se o equipamento na qual você estiver fazendo manutenção tiver uma placa eletrônica, não substitua automaticamente a placa. Verifique primeiro se ela está defeituosa. Muitas vezes o sistema interno de diagnóstico indicará uma falha .

Se a placa estiver falhando, procure determinar se existe uma causa externa. Caso contrário, existe o risco de ver a falha repetir-se. Um manuseio incorreto, picos de tensão, calor excessivo, bem como poeira, pó e fiapos podem causar danos aos controles elétricos.

Diagnóstico de problemas do ciclo de refrigeração

Um cuidado básico ao se diagnosticar defeitos no ciclo de refrigeração é lembrar que o que primeiro parece ser o problema costuma ser apenas o sintoma de um problema ainda mais básico.

Exemplo:

A maior parte dos problemas relacionados com o gás refrigerante, quando deixados sem solução, resultam na falha do compressor. Um excesso de gás faz com que nem todo ele evapore no evaporador. Com isso o compressor bombeia refrigerante sobre a forma de líquido e causa a quebra das válvulas do compressor. O técnico que pense que o problema está no compressor, fará provavelmente a primeira de muitas trocas desnecessárias. Se a causa raiz não for determinada, o próximo compressor também está condenado a falhar.

Para chegar ao problema real, é preciso usar uma abordagem lógica. Neste módulo, passaremos como fazer isso para resolver problemas do ciclo de refrigeração.

Abordando um problema do ciclo de refrigeração de forma lógica

Colete e observe:

- Obtenha as informações do fabricante sobre a operação do equipamento;

- Obtenha as informações do cliente;

- Execute uma inspeção visual preliminar da unidade sem energia;

- Utilize os seus sentidos para executar uma inspeção preliminar do sistema energizado;

Leia e calcule os sinais vitais

- Leia e registre os sinais vitais do sistema (O que está acontecendo);

- Calcule o sub-resfriamento do líquido refrigerante no dispositivo de expansão (capilar ou outro);

- Calcule o superaquecimento do gás refrigerante na sucção do compressor;

Compare os valores atuais e padrão

- Determine o que é padrão para o equipamento (O que deveria estar acontecendo);

- Compare as condições padrão com as atuais;

Resolva o problema

- Execute as análises básicas de sintomas;

- Execute as análises recomendadas pelo fabricante;

- Execute a análise dos componentes ou do sistema através de um processo de eliminação com as tabelas fornecidas aqui.

A resolução de problemas costuma ser realizada em quatro níveis

| Nível 1 | Observação física |

| Nível 2 | Análise de sintomas básicos |

| Nível 3 | Análise do diagnóstico de problemas do fabricante |

| Nível 4 | Análise do sistema e componentes |

Muitos problemas serão identificados com o simples uso dos nossos sentidos para verificar o sistema enquanto está desligado ou operando.

Quando esse método não permite identificar o problema, execute a análise de sintomas básicos.

A análise de problemas do fabricante, quando presente, deve ser utilizada quando a análise de sintomas básicos se mostra ineficiente.

A análise do sistema e de componentes, com a ajuda das tabelas desse módulo deve ser utilizada como último recurso. Um processo passo-a-passo de eliminação identificará problemas de difícil localização graças às tabelas.

No caso da inspeção física não localizar o problema, será necessário verificar os sinais básicos do sistema tais como temperaturas e pressões e comparar os mesmos com os valores padrões do fabricante.

Os dois primeiros níveis – exame físico e análise de sintomas básicos – devem localizar cerca de 80% dos problemas relacionados com o ciclo de refrigeração. Caso isso não ocorra ainda existem dois níveis adicionais.

A análise do diagnóstico de problemas do fabricante tem como melhor maneira para localizar um problema seguir o método prescrito pelo fabricante do equipamento sobre o qual você está consertando. Em geral isso é feito através de uma tabela de defeitos, causas e soluções.

Como último nível, existe a análise de sistema e componentes. São necessárias medições adicionais das temperaturas e pressões, bem como um processo passo-a-passo de eliminação para isolar o problema.

É útil registrar os dados reais do equipamento numa planilha que pode ser utilizada também para registrar os valores de operação do equipamento. Isso facilita a comparação das condições de operação com as reais apresentadas pelo equipamento.

Por fim ter em mente que a ferramenta mais poderosa para a solução de problemas em equipamentos de refrigeração é um profundo conhecimento da teoria e do ciclo de refrigeração. Isso ajudará a prever como um problema que ocorre num ponto afetará outras partes do ciclo. Toda essa exposição tem exatamente esse objetivos: passar esse conhecimento.

Procure marcar os dados do sistema com problema com o máximo de precisão possível e não deixe de anotá-los. Muitas vezes um problema é descoberto apenas quando se diagnostica que vários parâmetros estão um pouco inferiores (ou superiores) aos que seriam esperados.

Essa folha de resolução de defeitos é apenas uma sugestão: você deve desenvolver a mais adequada para o tipo de equipamento que costuma fazer manutenção/ reparo.