Um sistema de distribuição de ar tem como função levar o ar desde o equipamento de ar-condicionado para o espaço condicionado e retomá-lo novamente ao equipamento.

O melhor sistema é o resultante de um projeto simples de ventilador, duto e grelhas que consiste em um ventilador com sua saída conectada a um trecho de duto e uma grelha localizada na extremidade de saída deste último.

O duto deve possuir o mínimo de curvas e mudanças de seção.

O duto de retomo neste sistema deverá ser reto, desde a saída ou grelha de retomo, a entrada do ventilador.

Um projeto simples toma-se mais complexo e sem os devidos cuidados, menos eficiente, quando cotovelos, curvas, reduções de seção e outras restrições tais como registros, venezianas, e outros elementos são adicionados.

Cada um dos componentes acima constitui uma nova resistência adicionada ao sistema. A resistência total destes componentes ao fluxo do ar, além da resistência devida à fricção do ar sobre a superfície interna dos dutos, são os fatores mais importantes na determinação do tamanho e potência do ventilador e respectivo motor elétrico, como também da pressão necessária do ar.

Veja também: duto em cobre, luxo e ação antimicrobiana, limpeza de rede de dutos.

Perdas devido à fricção nos dutos

Escoamento viscoso e turbulento

Quando uma massa de ar escoa através de um duto de seção circular seu núcleo se move mais rapidamente do que suas camadas externas, que são retardadas pelas tensões viscosas de cisalhamento estabelecidas entre elas e a superfície rugosa da parede do duto.

Em outras palavras, quando o ar flui através de um duto verifica-se uma perda de pressão devido à fricção do ar contra as paredes do mesmo. Esta perda devido à fricção ou perda de carga aumenta ao aumentar o fluxo de ar. As perdas de pressão existentes em todos os sistemas de condução de ar aumentam quando há existência das seguintes condições:

- Altas velocidades do ar;

- Pequenos diâmetros de duto;

- Elevado fluxo de ar;

- Comprimentos longos de dutos;

- Mudanças na direção do fluxo de ar;

- Contrações ou expansões súbitas da corrente de ar.

Os conceitos acima são importantes para a correta dimensão dos dutos.

Cálculo de um sistema de dutos

O problema do dimensionamento de um duto se reduz à solução da relação básica entre Q, a vazão volumétrica em m3 /rnin, A, área da seção transversal do duto em m2 , e V, a velocidade média do escoamento em m/min, dada pela simples equação:

Q = A x V

Cálculo de um sistema de dutos

Excluindo sistemas de alta velocidade e instalações de exaustão industrial, existem três métodos adotados de dimensionamento, que abordaremos a seguir:

- O método da velocidade;

- O método de perdas iguais de pressão ou método de igual perda de carga;

- O método da recuperação da pressão estática.

Dos três, os dois primeiros são comumente usados mas o terceiro é inadequado para dimensionamento de sistemas completos de dutos. Pode, entretanto, ser adotado com vantagem para dimensionar partes do sistema, desde que a velocidade inicial exceda cerca de 9 m/s.

Em instalações convencionais ou de baixa velocidade, o método da velocidade deixa algo a desejar. Ele consiste em escolher uma seção do sistema de duto provavelmente crítica (isto significa usualmente barulhenta, e assim a seção escolhida é frequentemente a da saída do ventilador), e o projetista usa a experiência profissional, escolhendo uma velocidade apropriada para a seção do duto ou hipótese de condições de operação deste.

O duto é então dimensionado usando a equação já mostrada anteriormente.

A velocidade escolhida não é mantida constante por todo o sistema mas é reduzida progressivamente à medida que a vazão de ar no duto principal diminui devido a ele se distribuir pelas ramificações.

O segundo método, o da mesma perda de pressão (perdas iguais), é muito melhor para sistemas de baixa velocidade. Existem dois procedimentos:

- Escolher uma velocidade para a seção considerada como crítica, dimensionando-a conforme a equação já vista. Deve-se determinar a perda de pressão por unidade de comprimento nesta seção. O resto do sistema deve ser dimensionado da mesma forma, com auxílio da carta de dimensionamento de dutos;

- Escolher uma perda de pressão por unidade de comprimento. Manter este valor constante para todo o sistema e utilizar a carta de dimensionamento de dutos para determinar seus tamanhos.

Uma questão é inevitavelmente levantada – que perda de pressão por unidade de comprimento deve ser escolhida O projetista inexperiente tem o seguinte dilema: ele pode escolher um valor e, portanto, urna velocidade, tão baixa de modo que a perda total de energia através do sistema seja desprezível, mas os dutos serão enormes em tamanho, ou, alternativamente, ele pode escolher um valor elevado para a perda de pressão e conseguintemente uma velocidade elevada, resultando em dutos muito pequenos mais com perda elevada de energia.

A escolha, portanto, recai entre um sistema com dutos muito grandes e caros em material e mão de obra e difíceis de se adaptarem ao espaço disponível na obra e um sistema com dutos de tamanho reduzido que têm custo baixo e são fáceis de serem instalados mas com grande gasto de energia. O primeiro dos arranjos tem baixo custo operacional por causa da baixa potência dissipada de atrito correspondentes às perdas insignificantes de energia. O segundo método de dimensionamento terá um elevado custo operacional porque a perda de energia será elevada devido às altas velocidades. A questão é muito mais complicada do que isto, e deve ser considerada a parte econômica do dimensionamento de dutos. Para sistemas convencionais ou de baixa velocidade é recomendada uma taxa de 1,0 N/m2 por m (N/m3) de trecho de duto escolhido.

Um sistema correto de distribuição do ar é aquele que permite não só um balanceamento satisfatório do sistema como também manter as melhores condições de conforto no espaço condicionado e custo de operação/ manutenção baixo.

O procedimento pode ser executado, seguindo a forma de cálculo, conforme os passos abaixo

- Selecionar o tipo de sistema de dutos olhando antes a planta da construção;

- Selecionar a localização das grelhas ou bocas de insuflação e retomo de acordo com as necessidades dos ambientes;

- Determinar as quantidades de ar (m3/h) para cada boca de insuflação;

- Dimensionar as bocas de insuflação e retomo;

- Dimensionar os sistemas de dutos de insuflação e retomo.

Este método baseia-se na circulação de ar e perdas em dutos redondos; para dutos do tipo retangular é necessário efetuar uma conversão da bitola do duto redondo em retangular ou duto equivalente, pelo qual circule idêntica quantidade de ar, possuindo as mesmas perdas. Conforme as considerações acima, nos dutos retangulares haverá uma velocidade menor para a mesma vazão e as mesmas perdas.

As resistências opostas ao fluxo de ar acima mencionadas, resultam em perda de pressão, sendo de dois tipos:

- Atrito devido ao contato com as superfícies;

- Perdas dinâmicas devidas a mudança de direção, turbulência e mudança de velocidade.

O método da recuperação da pressão estática ou método da recuperação estática é mais complexo que os anteriormente mencionados, baseando-se no princípio de que em um sistema de dutos o qual se encontra sob a ação do ar em determinada velocidade e vazão, se encontram em jogo as seguintes pressões:

- Pressão estática;

- Pressão total;

- Pressão devida à velocidade.

Se supormos constante a seção de um determinado duto, diminuindo a vazão ao longo do trecho considerado, se verificará que:

- A pressão devida à velocidade decresce ao longo do duto;

- Que a pressão estática aumenta.

Isto é denominado de recuperação estática, permitindo selecionar as velocidades convenientemente em cada trecho, obtendo-se assim um sistema balanceado.

A recuperação estática entre dois pontos de um sistema que denominaremos como A e B, pode ser expressa mediante a fórmula:

P,=0,75 [ VA/4005 – VB/4005 ]

Sendo P, = Recuperação da pressão estática.

Noção sobre a movimentação de ar

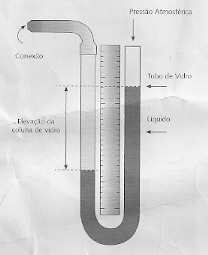

A causa da movimentação do ar de um determinado local para outro deve-se à existência de uma diferença de pressão entre ambos. Ela pode ser medida em altura de água, mediante o emprego de um tubo de vidro , denominado tubo manométrico.

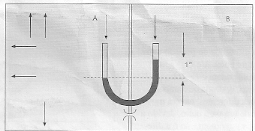

Se tivermos um tubo U conectado entre dois ambientes de pressões diferentes A e B, sendo a pressão em A maior que em B , a perna líquida no tubo descerá no local de maior pressão, subindo no de menor pressão.

A pressão do ar no ambiente A se exerce sobre todas as superfícies do mesmo e portanto sobre a face esquerda da grade de comunicação, ocorrendo o mesmo com o local B sujeito a outra pressão.

A diferença de pressão entre ambos os lados das grades de comunicação provoca a passagem do ar do local A para o local B através da mesma, havendo uma diminuição de pressão em A e um aumento em B, o momento de ambas se equalizarem. Neste preciso momento não há mais passagem de ar de A para B.

Por exemplo, 2 lugares podem estar sobre pressões negativas e, desde que ambos possuam pressões diferentes, haverá movimentação de ar de um para o outro, independente dos seus valores relativos a pressão atmosférica.

Pressões exercidas pelo ar em movimento

As instalações de ventilação com ar-condicionado trabalham sempre com pressões reduzidas, motivo pelo qual não existe inconveniente em considerar o ar como um fluido incompreensível, ou seja, de densidade constante em qualquer ponto da rede de dutos de distribuição.

Dado que as pressões no interior dos dutos são sempre medidas mediante um manômetro de coluna de água, a unidade de pressão usada é milímetros ou polegada de coluna de água.

Algumas definições de pressão são importantes:

- pressão atmosférica: é a pressão exercida pela atmosfera terrestre em qualquer ponto da mesma e que é igual ao produto da massa da coluna de ar que tem por base a unidade de área, no ponto dado, pela aceleração da gravidade, no mesmo ponto;

- pressão estática: qualquer fluído, o ar incluído, exerce pressão sobre as paredes do recipiente que o contém. Um manômetro conectado no reservatório de um sistema de ar comprimido indicará uma pressão denominada de pressão estática, pressão que se exerce normal e igualmente em todas as direções;

- pressão dinâmica ou cinética: se considerarmos um duto que, partindo de um ventilador centrífugo, desemboca na atmosfera, a pressão estática na boca de saída será individualmente nula, no entanto, ela será máxima na boca do ventilador, devido a que deve vencer todas as resistências que os dutos exercem ao movimento do ar. Para dar ao ar, no interior de uma tubulação, o movimento necessário para sua circulação, deve-se, devido à inércia ou peso do ar, exercer sobre o mesmo uma certa força ou pressão, denominada de pressão dinâmica ou pressão velocidade;

- pressão total: a pressão total é a soma de pressão estática e da pressão dinâmica. Na prática somente podem ser medidas a pressão esáttica e a pressão total, podendo ser, obviamente, obtida a pressão dinâmica pela diferença da total diminuída da estática.

Forma dos dutos

Os dutos são utilizados em forma circular, retangular ou quadrada. Do ponto de vista econômico, o duto circular é o preferido, pois pode transportar maior quantidade de ar ocupando o mínimo de espaço. Isto significa menos material na confecção do duto, menor superfície, maior fricção e menor quantidade de isolamento.

Já do ponto de vista estético, o duto de seção retangular é o preferido pois sua superfície retangular permite um melhor acabamento e é mais fácil de trabalhar. Também será sempre a solução quando se dispor de alturas pequenas de forro. É bastante comum utilizar-se dutos de seção retangular para “plenuns” e dutos circulares para distribuição, de modo a reduzir as perdas por atrito. Em geral os dutos são construídos em chapas galvanizadas e em condições especiais, em alumínio, concreto ou madeira.

| Bitola das chapas galvanizadas para fabricação de dutos | |||

| Bitola da chapa | Duto circular – diâmetro (cm) | Duto retangular – lado maior (cm) | |

| 26 | > 45 | 30 | |

| 24 | 100 | ||

| 22 | 150 | ||

| 20 | |||

| 18 | > 375 | ||

Junção/ união dos dutos

Para se obter uma maior eficiência do sistema, os dutos de insuflamento deverão ser isolados já que a temperatura do ar no interior deles é sempre menor do que a ambiente. Os dutos de retorno não necessitam ser isolados.

Quando devem ser realizadas em um sistema de dutos mudanças de medida ou forma, estas devem ser progressivas porém mínimas, respeitando-se sempre as formas estabelecidas nas figuras a seguir

Na Fig. 17, indicamos as condições preferíveis, aceitáveis e a serem evitadas para derivações de entrada ou saída do ar do sistema de dutos. É preferível que os ramais entrem em expansões gradativas e num ângulo de 30 graus ou menor, o máximo de 45 graus, se for necessário. As expansões deverão ser de máximo 15°.